CNC-Fräse/Portal Fräse - Justieren und Einstellen der Fräse

Je genauer die Einstellungen desto besser die Ergebnisse

Einstellen des Fräsbetts

Eigentlich sprechen die Messungen auf den Fotos für sich. Die Messeungen erfolgten mittels elektronischer Messuhr.

... und einer muss ja aus der Reihe tanzen. In der rechten, unteren Ecke habe ich eine Höhenabweichung von 5/100mm. Ansonsten stimmen die Höhen auf 1/100mm genau. Damit kann man(n) "leben".

Wäre zwar auch noch "eleminierbar", aber man kann es ja auch übertreiben.

Toleranz der Z-Achse

Mittels Messuhr (Genauigkeit 0,01mm) und Magnetstativ wurden die Toleranzen der Z-Achse gemessen.

In der Z-Achse gibt es über eine Höhe von ca. 10cm eine Abweichung von 10/100mm, somit also pro 1 cm Werkstück-Höhe eine Abweichung von 1/100mm. Ich habe verschiedene Möglichkeiten ausprobiert, die Toleranz noch zu verringern, habe jedoch bisher noch keinen Weg gefunden, die Toleranzen zu verringern. Auf der anderen Seite muss man sagen: Das ist eine Fräse aus dem 3D-Drucker und da sind Toleranzen in dieser Größenordnung abolut SPITZE.

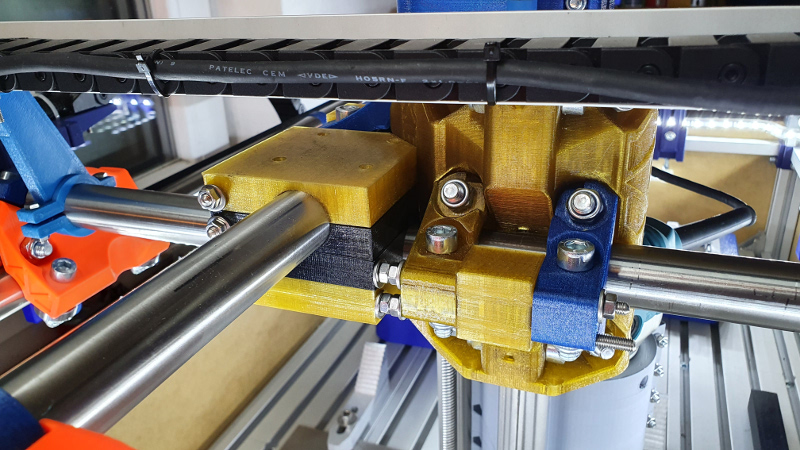

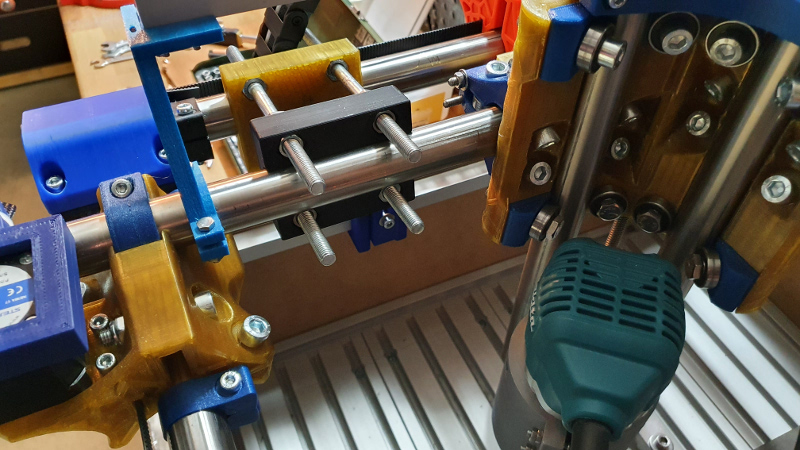

Unter anderem habe ich mir versuchsweise mal eine weitere Führungsschiene - anstelle des Core-Adjustment-Tools - angefertigt, um zu testen, in wieweit sich die Toleranz der Z-Achse damit einstellen lässt. Leider, wie gesagt, ohne Erfolg.

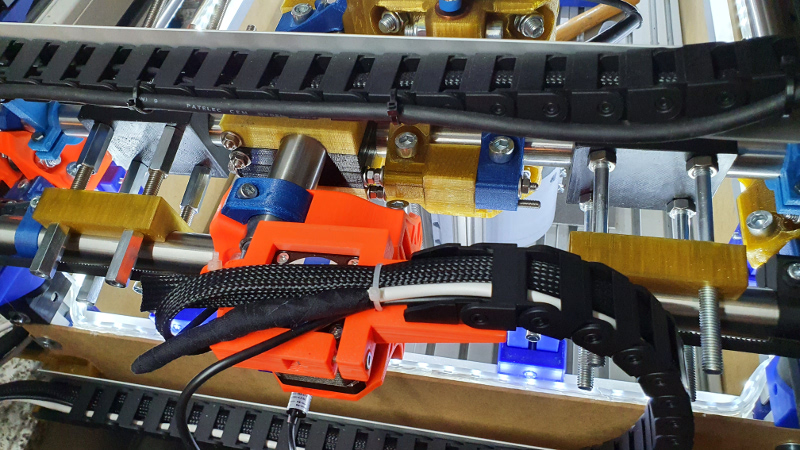

Geschmirrt wurden die Führungen, da sie keinerlei Lager haben, mit Wafenöl auf Silikon Basis. Damit lassen sich auch Lager bei 3D-Druckern sehr gut schmieren.

Einstellhilfen für X- und Y-Achse (AutoSquaring)

Im Kapitel des Core-Adjustment-Tool bin ich bereits auf die Schwäche der MPCNC bei der Ausrichtung der X- und Y-Achsen eingegangen. Mittels AutoSquaring kann erreicht werden, dass die Achsen genau senkrecht aufeinander stehen. Verständlicherweise geht dies nur, wenn die Achsen mit jeweils 2 Motoren ausgestattet werden. Dennn dann werden beim AutoSquaring die Motoren einzeln so positioniert, dass die Achsen senkrecht aufeinander stehen. Dafür ist es natürlich wiederum erforderlich, dass die Endschalter hundertprozentig ausgerichtet werden.

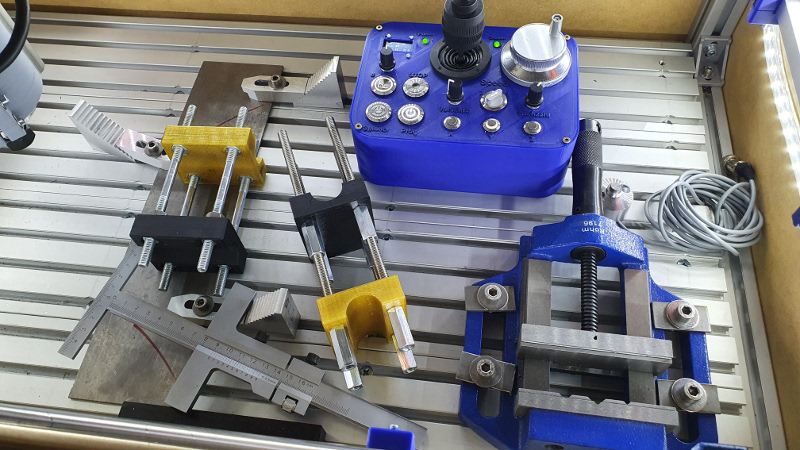

Dafür habe ich die folgenden Einstellhilfen konzipiert.

Die Einstellhilfen sind für 25mm Rohre konzipiert und mit Gewindestangen einstellbar. Mittels Schieblehre wurden die beiden Einstellhilfen exakt identisch eingestellt. Als erstes waren die X-Positionen an der Reihe. Dafür wurden die Einstellhilfen vorne und hinten angebracht und die Trucks mittels der Stopper (siehe unten auf der X-Achse) fixiert. In der Position wurden dann die Induktiv-Schalter so ausgerichtet, dass sie bei exakt dieser Stellung der Trucks auslösen.

Hier sieht man in der Gesamtsicht beide Einstellhilfen und die Fixierung der Y-Achse in der Null-Position der X-Achse.

Auf identische Weise wurde danach die X-Achse in der Null-Position der Y-Achse fixiert und die Induktiv-Schalter exakt eingestellt. Damit sind die Achsen jetzt OPTIMAL ausgerichtet!